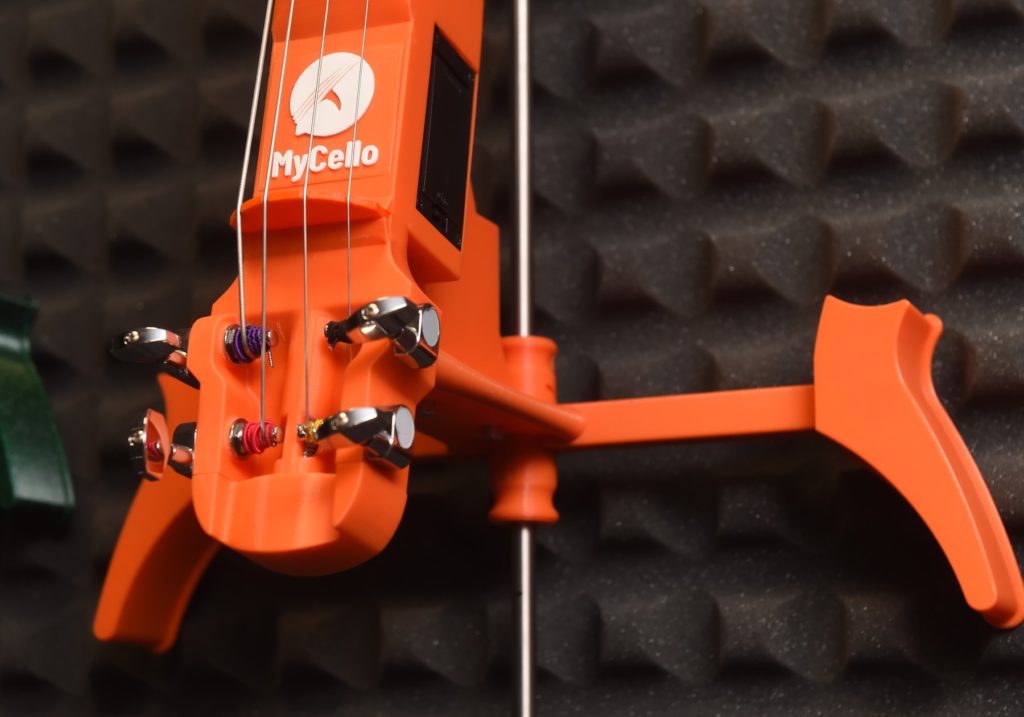

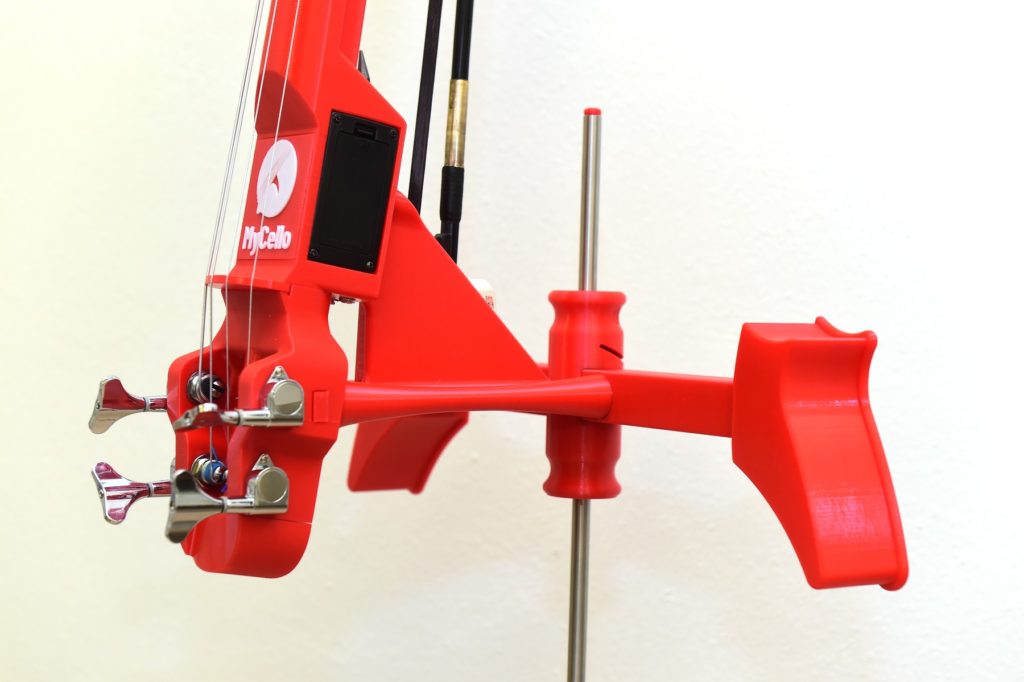

Přerovská firma Sensio.cz poslala do světa od loňska již asi 150 kusů violoncell vytisknutých na 3D tiskárně. Na unikátní hudební nástroj hrají hudebníci z USA, Velké Británie, Itálie, ale i z Francouzské Polynésie. Původně softwarovou firmu, která vznikla před 11 lety spojením hudebníka a programátora, museli její zástupci i díky velkému úspěchu zcela přebudovat a zaměřit se na nové výrobní procesy. Vývoj se však vyplatil, firma nyní sbírá ocenění po celém světě a jejich projekt MyCello se letos v červnu v Kodani stal třetím nejkreativnějším start-upem světa.

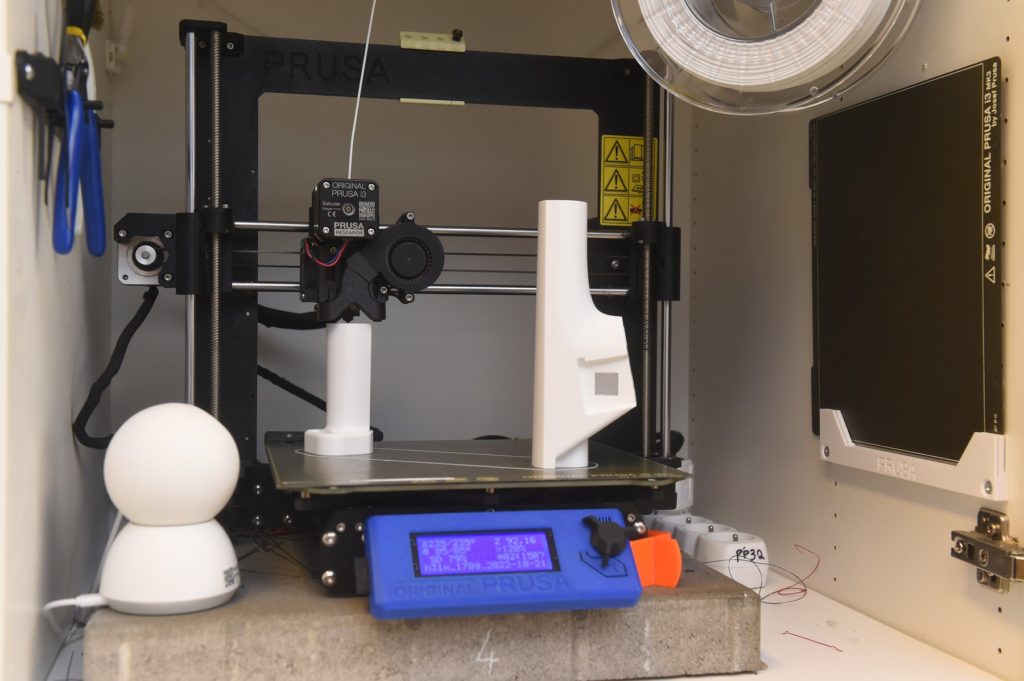

K výrobě violoncella vytisknutého na 3D tiskárně přispěla náhoda – tiskárnu firma pořídila v době covidu původně se záměrem vyrábět obličejové štíty. »3D tiskárnu jsme si chtěli už koupit dva nebo tři roky a tohle byl ten impuls. Chtěli jsme tím v době pandemie nějak pomoci a zároveň jsme zjišťovali, co vše se dá na tom tisknout a přišli jsme na hudební nástroje,« řekl jednatel a ředitel společnosti Jan Tobolík.

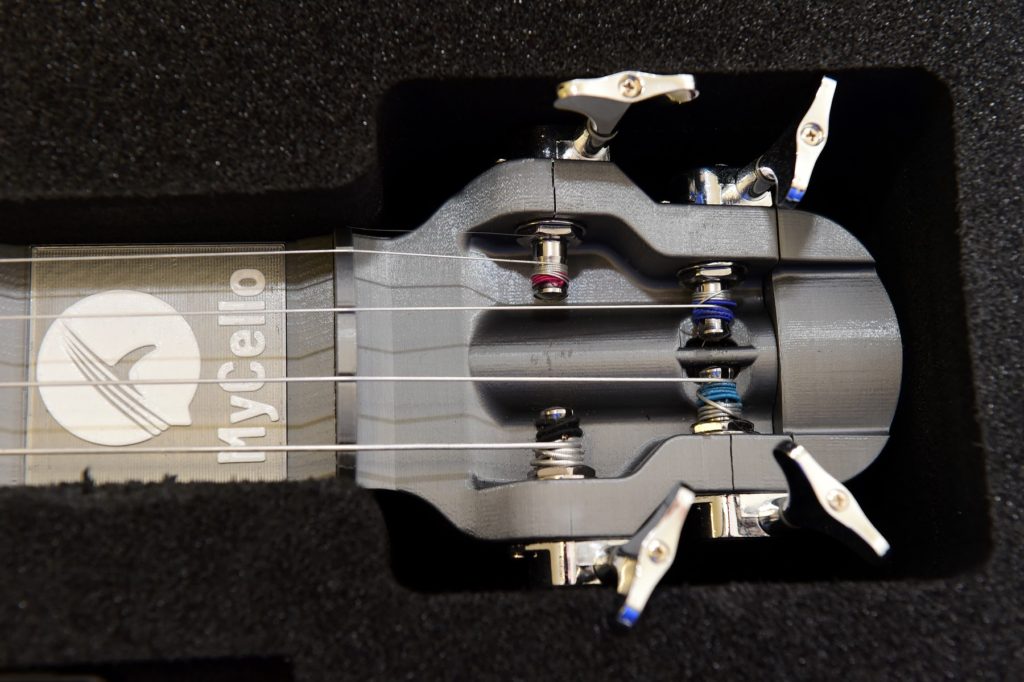

K samotnému violoncellu je přivedl spolumajitel firmy, profesionální hráč na tento nástroj a zakladatel rock-metalové violoncellové skupiny Arrhythmia Ondřej Kratochvíl. I v jeho případě hrál roli covid – během pandemie totiž při cvičení rušil sousedy, a pátral tak po tichém elektrickém violoncellu. »Klasické cello je prostě hlasité, elektrické violoncello, když není zapojené, hraje velmi slabě a na cvičení je to naprosto ideální, stačí si je zapojit do sluchátek,« uvedl Kratochvíl. Jeho zkušenosti s nástrojem firma využila při konstrukci, za pomoci dalšího odborníka vznikl model v počítači. »Když jsme ho vytiskli, osadili strunami a komponenty, a když na to kolega poprvé zahrál, byli jsme nadšeni,« vzpomíná Tobolík.

Nastala další vývojová fáze, kdy se ladil především zvuk nástroje. První violoncello z 3D tiskárny představili jeho tvůrci loni v únoru během crowdfundingové kampaně. »Během 45 dní jsme prodali 45 nástrojů, vydělali jsme tak náš první milion a především nám to ukázalo cestu, že o to zájem bude. Rozjeli jsme výrobu a pokračovali ve vývoji další modelové řady,« popsal Jan Tobolík, který využil svých zkušeností z výrobních procesů. Dříve programoval pro velké firmy. Na výzkumu akustiky plastů společnost stále spolupracuje se zlínskou Univerzitou Tomáše Bati.

Jednotlivé komponenty jejich violoncell nyní tiskne v nevelké místnosti deset tiskáren. »Jedno violoncello se tiskne zhruba 100 hodin, tím, že máme farmu tiskáren, jsme schopni jej za osm hodin vytisknout a dalších osm až 12 hodin se veškeré komponenty kompletují, poté následuje vizuální a akustická kontrola. Teoreticky jsme schopni za jeden až dva dny vyrobit jedno cello. Pro srovnání takový houslař, který ho dělá ručně, vyrobí cello za půl roku až rok,« upřesnil Tobolík.

Společnost má rovněž softwarovou divizi a vyvíjí a provozuje informační systémy pro základní umělecké školy. V podobě iZUŠ ji znají rodiče dětí i pedagogové po celé republice i na Slovensku. Společnost má 12 zaměstnanců a osm externích spolupracovníků. Za své projekty sbírá řadu ocenění, tím posledním je titul Firma roku Olomouckého kraje. Letos v březnu vyhráli v soutěži Creative Business Cup ČR, pořádanou agenturou CzechInvest, čímž si zajistili postup na celosvětové finále v Dánsku. Tam v konkurenci 6000 přihlášených projektů vybojovali v červnu třetí místo.

(mac, čtk)

FOTO – ČTK/Luděk Peřina